Dùng thí nghiệm nén vữa xi măng để xác định cường độ nén.

Phù hợp tiêu chuẩn: TCVN3121-11: 03; TCVN 6061-2011

Dùng cho mẫu vữa xi măng 40x40x160mm đã được thí nghiệm xác định cường độ uốn trên máy nén xi măng.

- Gá được sản xuất với độ chính xác, độ bền cao.

- Kích thước tấm nén trên và tấm nén dưới: 40x40mm, có chốt định vị mẫu

- Tấm nén trên được gằn vào gối cầu tự lựa.

- Gá nén có cơ cầu lò xo trả về, tấm nén trên có định vị để trượt thẳng đứng.

Ngoài ra còn cung cấp:

- Máy nén vữa xi măng TYA-300

- Máy nén vữa xi măng 100KN - T.TECH

- Máy dằn vữa xi măng ZS-15

- Máy trộn vữa xi măng tiêu chuẩn JJ-5

- Tủ dưỡng hộ mẫu xi măng HBY-40B, SHBY-40B

- Dụng cụ vica

- Thùng hấp mẫu xi măng

- Khuôn vữa xi măng 40x40x160, khuôn xi măng 50x50x50, khuôn vữa 70,7..

TIÊU CHUẨN QUỐC GIA

TCVN 6016:2011

ISO 679:2009

XI MĂNG - PHƯƠNG PHÁP THỬ - XÁC ĐỊNH CƯỜNG ĐỘ

Cement - Test methods - Determination of strength

Lời nói đầu

TCVN 6016:2011 thay thế TCVN 6016:1995.

TCVN 6016:2011 hoàn toàn tương đương với ISO 679:2009.

TCVN 6016:2011 do Viện Vật liệu Xây dựng - Bộ Xây dựng biên soạn, Bộ Xây dựng đề nghị, Tổng Cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

Lời giới thiệu

TCVN 6016:2011 do Viện Vật liệu Xây dựng - Bộ Xây dựng biên soạn trên cơ sở chuyển dịch từ tiêu chuẩn ISO 679:2009. Tuy nhiên, để đảm bảo điều kiện thử nghiệm phù hợp với điều kiện Việt Nam: khí hậu, môi trường, tiêu chuẩn yêu cầu kỹ thuật của xi măng poóc lăng. TCVN 6016:2011 đã lựa chọn điều kiện nhiệt độ thí nghiệm, xi măng poóc lăng dùng thử nghiệm chứng nhận cát tiêu chuẩn ISO quy định ở các điều như sau:

- 4.1 nhiệt độ phòng thí nghiệm để chế tạo mẫu thử được duy trì ở (27 ± 2)0C;

- 4.2 nhiệt độ phòng dưỡng hộ hoặc tủ dưỡng hộ để bảo dưỡng các mẫu thử còn trong khuôn được duy trì ở (27 ± 1)0C;

- 4.3 nhiệt độ của nước trong bể ngâm mẫu thử được duy trì ở (27 ± 1)0C;

- 12.2.2.2 xi măng dùng để thử chứng nhận cát tiêu chuẩn ISO là xi măng poóc lăng PC40 hoặc PC50.

XI MĂNG - PHƯƠNG PHÁP THỬ - XÁC ĐỊNH CƯỜNG ĐỘ

Cement - Test methods - Determination of strength

1. Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp xác định cường độ nén và cường độ uốn (nếu có yêu cầu) của vữa chứa một phần xi măng, ba phần cát tiêu chuẩn ISO và một nửa phần nước tính theo khối lượng. Phương pháp này áp dụng cho các loại xi măng thông thường, các loại xi măng và vật liệu khác mà tiêu chuẩn của nó viện dẫn tới phương pháp này. Phương pháp này có thể không áp dụng cho các loại xi măng khác mà có tính chất đặc biệt, ví dụ như thời gian bắt đầu đông kết rất ngắn.

Tiêu chuẩn này mô tả thiết bị và quy trình chuẩn, ngoài ra còn quy định phương pháp thử chứng nhận cát tiêu chuẩn ISO, các thiết bị và quy trình thay thế khác.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết để áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thí áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 5906:2007 (ISO 1101:2004), Đặc tính hình học của sản phẩm (GPS) - Dung sai hình học - Dung sai hình dạng, hướng, vị trí độ đảo.

TCVN 5707:2007 (ISO 1302:2002), Đặc tính hình học của sản phẩm (GPS) - Cách ghi nhám bề mặt trong tài liệu kỹ thuật của sản phẩm.

ISO 3310-1, Test sieves - Technical requirements and testing - Part 1: Test sieves of metal wire cloth (Sàng thử nghiệm - Yêu cầu kỹ thuật và phương pháp thử - Phần 1: Sàng thử nghiệm có lưới sàng bằng kim loại)

ISO 4200, Plain and end steel tubes, welded and seamless - General tables of dimensions and masses per unit length (Ống thép đầu trơn có hàn và không có mối nối - Bảng tổng hợp về kích thước và khối lượng theo chiều dài đơn vị).

ISO 7500-1, Metallic materials - Verification of static uniaxial testing machines - Part 1: Tension/compression testing machines - Verification and calibration of the force - measuring system (Vật liệu kim loại - Kiểm định tính ổn định của máy nén một trục - Phần 1: Máy thử kéo/nén - Sự kiểm định và hiệu quả hệ thống đo lực).

3. Nguyên tắc

Phương pháp bao gồm các xác định cường độ nén và cường độ uốn (nếu có yêu cầu) của các mẫu thử hình lăng trụ có kích thước 40 mm x 40 mm x 160 mm.

Các mẫu thử này được đúc từ một mẻ vữa dẻo chứa một phần xi măng, ba phần cát tiêu chuẩn ISO và một nửa phần nước (tỷ lệ nước/xi măng là 0,50) tính theo khối lượng. Cát tiêu chuẩn ISO từ các nguồn và các nước khác nhau có thể được sử dụng với điều kiện kết quả cường độ xi măng khi sử dụng cát đó không sai khác đáng kể so với cát chuẩn ISO (xem Điều 11).

Trong quy trình chuẩn, vữa được trộn bằng máy và lèn chặt trong khuôn nhờ sử dụng thiết bị dằn. Thiết bị lèn chặt và các quy trình thay thế khác có thể được sử dụng với điều kiện kết quả cường độ xi măng không sai khác đáng kể so với sử dụng thiết bị dằn và quy trình chuẩn (xem Điều 11 và Phụ lục A). Trong trường hợp có khiếu nại hoặc tranh chấp, chỉ thiết bị và quy trình chuẩn được sử dụng.

Các mẫu thử được bảo dưỡng trong khuôn ở không khí ẩm 24h, sau đó được tháo khuôn rồi ngâm ngập trong nước cho đến tuổi thử cường độ.

Đến tuổi thử yêu cầu, các mẫu thử được vớt ra khỏi nơi bảo dưỡng, bẻ gãy đôi bằng lực uốn, xác định cường độ uốn nếu có yêu cầu, hoặc bẻ gãy đôi bằng các biện pháp thích hợp khác mà không gây ứng suất có hại cho các nửa lăng trụ và mỗi nữa mẫu gẫy dùng để thử cường độ nén.

4. Thiết bị, dụng cụ

4.1. Phòng thí nghiệm, để chế tạo mẫu thử được duy trì ở nhiệt độ (27±2)0C và độ ẩm tương đối không nhỏ hơn 50%.

Nhiệt độ và độ ẩm tương đối của không khí trong phòng thí nghiệm được ghi lại ít nhất một lần mỗi ngày trong giờ làm việc.

Các phòng thí nghiệm thử nghiệm phù hợp với tiêu chuẩn này nên xem xét việc nâng cao độ tin cậy cho các kết quả thử nghiệm được tạo ra bằng sự phù hợp với các yêu cầu của TCVN ISO/IEC 17025.

4.2. Phòng hoặc tủ dưỡng hộ, để bảo dưỡng mẫu thử còn trong khuôn được duy trì ở nhiệt độ (27±1)0C và độ ẩm tương đối không nhỏ hơn 90%.

Nhiệt độ và độ ẩm tương đối của phòng hoặc tủ dưỡng hộ được ghi lại ít nhất 4 h một lần.

4.3. Bể ngâm mẫu, để bảo dưỡng mẫu thử trong nước có các lưới phù hợp, làm bằng vật liệu không phản ứng với xi măng.

Nhiệt độ của nước trong bể ngâm được duy trì ở nhiệt độ (27±1)0C và được ghi lại ít nhất một lần mỗi ngày trong giờ làm việc.

4.4. Xi măng, cát tiêu chuẩn ISO (xem 5.1.3) và nước, dùng để chế tạo mẫu thử để theo nhiệt độ phòng thí nghiệm.

4.5. Sàng thử nghiệm, loại sàng lưới phù hợp với ISO 3310-1, gồm các kích thước được nêu trong Bảng 1.

Bảng 1 - Mắt sàng thử nghiệm

|

Kích thước lỗ vuông a |

|||||

|

2,00 |

1,60 |

1,00 |

0,50 |

0,16 |

0,08 |

|

a Lấy từ TCVN 2230:2007 (ISO 565:1990), loại R20

|

|||||

4.6. Thiết bị

4.6.1. Yêu cầu chung

Thiết bị, dụng cụ dùng để chế tạo và kiểm tra mẫu thử để theo nhiệt độ phòng thí nghiệm. Ở nơi có nhiệt độ dao động trong dải đã được quy định, thì nhiệt độ kiểm soát tại đó nên chỉnh về nhiệt độ mục tiêu là giá trị giữa của dải.

Dung sai thể hiện trên các Hình vẽ từ 1 đến 5 quan trọng cho sự vận hành đúng của thiết bị trong quá trình thử nghiệm. Khi kiểm tra thường xuyên nếu dung sai không đáp ứng thì thiết bị đó bị loại bỏ, điều chỉnh hoặc sửa chữa. Số liệu các lần kiểm tra phải lưu giữ lại. Khi nghiệm thu thiết bị mới cần kiểm tra: khối lượng, thể tích và các kích thước như quy định của tiêu chuẩn này, đặc biệt chú ý tới các kích thước tới hạn của dung sai được quy định.

Trong trường hợp vật liệu của thiết bị có thể ảnh hưởng đến kết quả thử nghiệm thì vật liệu ấy phải được chỉ rõ.

Các kích thước xấp xỉ thể hiện trên các Hình vẽ nhằm hướng dẫn cho các nhà sản xuất thiết bị hoặc người vận hành. Các kích thước bao gồm cả dung sai là bắt buộc.

4.6.2. Máy trộn, bao gồm các bộ phận cơ bản sau:

a) một cối trộn bằng thép không gỉ, có dung tích 5 L, có hình dạng và kích thước điển hình thể hiện trên Hình 1, cối được gắn vào khung máy trộn sao cho trong suốt thời gian trộn độ an toàn được đảm bảo, chiều cao của cối tương xứng với cánh trộn sao cho khe hở giữa cánh và cối trộn có thể vi chỉnh và cố định được.

b) một cánh trộn bằng thép không gỉ có hình dạng, kích thước và dung sai điển hình thể hiện trên Hình 1. Cánh trộn chuyển động quay xung quanh trục của nó do chuyển động hành tinh của nó quanh trục cối ở các tốc độ được điều khiển bởi một động cơ điện. Hai chiều quay ngược nhau và tỷ số giữa hai tốc độ không phải là một số nguyên.

Các cánh và cối trộn được làm thành bộ và không được sử dụng lẫn lộn.

Khe hở giữa cánh trộn và cối trộn thể hiện trên Hình 1 được kiểm tra thường xuyên. Khe hở (3±1) mm là ứng với vị trí khi cánh trộn trong cối rỗng và được chỉnh sát vào thành cối ở mức có thể. Dụng cụ đo dung sai đơn giản ("dụng cụ đo khe") được dùng ở những chỗ khó đo trực tiếp.

CHÚ THÍCH: Các kích thước đánh dấu xấp xỉ thể hiện trên Hình 1 là để hướng dẫn cho các nhà sản xuất.

Kích thước tính bằng milimét

CHÚ DẪN:

1 Cối

2 Cánh trộn

Hình 1 - Cối và cánh trộn điển hình

Khi trộn vữa, máy trộn vận hành với các tốc độ được nêu trong Bảng 2.

Bảng 2 - Tốc độ của cánh trộn

|

Tốc độ |

Chuyển động quay tròn |

Chuyển động hành tinh |

|

Thấp |

140 ± 5 |

62 ± 5 |

|

Cao |

285 ± 10 |

125 ± 10 |

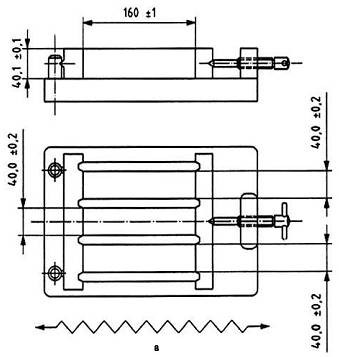

4.6.3. Khuôn

Khuôn gồm ba ngăn nằm ngang sao cho ba mẫu thử hình lăng trụ có tiết diện ngang 40mm x 40 mm và dài 160 mm có thể được chuẩn bị cùng một lúc. Một kiểu thiết kế điển hình được thể hiện trên Hình 2.

Khuôn được làm bằng thép có thành dày xấp xỉ 10mm. Độ cứng Vicker trên bề mặt của mỗi mặt bên trong khuôn phải đạt ít nhất HV 200. Tuy nhiên, độ cứng tối thiểu HV 400 được khuyến cáo sử dụng.

Kích thước tính bằng milimét

a Hướng thao tác chuyển động cưa để gạt vữa thừa.

Hình 2 - Một kiểu thiết kế khuôn điển hình.

Khuôn được chế tạo sao cho việc tháo mẫu thử ra khỏi khuôn được dễ dàng mà không bị hư hại. Một khuôn có một tấm để phẳng bằng thép đúc hay gia công cơ khí. Khuôn khi đã lắp ráp phải khít chặt và cố định vào tấm đế.

Việc lắp ráp như vậy đảm bảo không được gây ra vênh hoặc khe hở có thể nhìn thấy được trong quá trình vận hành. Tấm đế phải tiếp giáp hoàn toàn với bàn của thiết bị lèn chặt và đủ chắc chắn để không gây ra dao động phụ. Khuôn và thiết bị dằn từ các nhà sản xuất khác nhau có thể có các kích thước bên ngoài và các khối lượng không tương thích với nhau, do vậy sự tương thích của chúng cần được đảm bảo bởi người sử dụng.

Mỗi bộ phận của khuôn được đánh số để tiện cho việc lắp ráp và đảm bảo phù hợp với các dung sai quy định. Các bộ phận giống nhau của các bộ phận khuôn khác nhau không lắp lẫn cho nhau.

Khuôn đã lắp ráp phải phù hợp với các yêu cầu sau.

a) Kích thước bên trong và dung sai của mỗi ngăn khuôn như sau:

- chiều dài: (160 ± 1) mm;

- chiều rộng: (40.0 ± 0.2) mm;

- chiều sâu: (40.1 ± 0.1) mm.

b) Dung sai phẳng (xem TCVN 5906:2007 (ISO 1101:2004)) trên toàn bộ mỗi mặt bên trong không lớn hơn 0,03 mm.

c) Dung sai về độ vuông góc (xem TCVN 5906:2007 (ISO 1101:2004)) của mỗi mặt trong tương ứng với mặt đáy khuôn và mặt kề phía trong lấy làm các mặt mốc không lớn hơn 0,2mm.

d) Cấu tạo bề mặt (xem TCVN 5707:2007 (ISO 1302:2002)) của từng mặt bên trong không nhám hơn N8.

Khuôn được thay khi bất kỳ một dung sai nào vượt quá quy định. Khối lượng của khuôn phải phù hợp với yêu cầu về khối lượng được tổ hợp trong 4.6.4.

Sau khi lắp khuôn đã làm sạch, sẵn sàng để dùng, dùng một loại vật liệu thích hợp để trám kín các mối nối phía ngoài khuôn.Bôi một lớp mỏng dầu bôi khuôn lên các mặt bên trong khuôn.

CHÚ THÍCH: Một số loại dầu có ảnh hưởng tới sự đông rắn của xi măng; các loại dầu gốc khoáng nhẹ là phù hợp.

Để thuận tiện cho việc đổ khuôn cần một phễu kim loại vừa khít có thành thẳng đứng cao từ 20 mm đến 40 mm. Khi quan sát sơ đồ lắp ráp, các thành phần của phễu bao phủ các thành bên trong của khuôn không quá 1 mm. Thành ngoài của phễu được định vị để đảm bảo đúng vị trí trên khuôn.

Để rải và gạt bớt vữa thừa cần có hai bay và một thanh gạt kim loại cạnh thẳng sắc có hình dạng được thể hiện trên Hình 3.

Kích thước tính bằng milimét

|

|

|

|

a) Bay lớn |

b) Bay nhỏ |

|

|

|

|

c) Thanh gạt kim loại |

|

CHÚ DẪN:

D chiều cao của phễu

Hình 3 - Bay và thanh gạt kim loại điển hình

4.6.4. Thiết bị dằn, gồm một bàn hình chữ nhật được gắn chặt bằng hai tay đòn nhẹ vào một trục quay cách tâm bàn 800mm. Một kiểu thiết kế điển hình được thể hiện trên Hình 4.

Bàn được gắn ở tâm mặt dưới của nó một vấu nổi mặt tròn. Bên dưới vấu nổi này phải có một chốt hãm nhỏ có mặt trên phẳng. Ở vị trí nghỉ, pháp tuyến chung đi qua điểm tiếp xúc giữa vấu và chốt hãm phải thẳng đứng. Khi vấu nổi tỳ lên chốt hãm thì mặt đỉnh của bàn phải nằm ngang sao cho mực phẳng của một trong bốn góc bất kỳ không chênh quá mực phẳng trung bình là 1,0 mm. Bàn phải có các kích thước bàng hoặc lớn hơn các kích thước của tấm đế khuôn và mặt trên bàn phải được bào máy. Các kẹp dùng để gắn chặt khuôn với bàn phải được cấp kèm theo thiết bị. Khối lượng tổ hợp của bàn, bao gồm cả tay đòn, khuôn rỗng, phễu và kẹp là (20,0±0,5)kg.

Kích thước tính bằng milimét

CHÚ DẪN

1 Vấu

2 Cơ cấu phụ cam

3 Cam

4 Chốt hãm

Hình 4 - Thiết bị dằn điển hình

Các tay đòn nối bộ lắp ráp bàn vào trục quay phải đủ cứng và làm bằng ống tròn có đường kính ngoài từ 17 mm đến 22 mm được chọn từ các kích thước ống phù hợp với ISO 4200. Tổng khối lượng của hai tay đòn bao gồm cả liên kết ngang là (2,25±0,25)kg. Các gối trục quay phải là loại hình cầu hoặc loại con lăn và được bảo vệ tránh xâm nhập của sạn và bụi. Sự di chuyển ngang khỏi tâm bàn do hoạt động của trục quay không được vượt quá 1,0mm.

Vấu và chốt hãm phải làm bằng thép có độ cứng Vicker ít nhất là HV 500. Độ cong của vấu khoảng 0,01mm-1.

Khi vận hành bàn được nâng lên bởi cam và được rơi tự do từ độ cao (15,0±0,3)mm trước khi vấu đập vào chốt hãm.

Cam được làm bằng thép có độ cứng Vicker ít nhất HV 400 và trục của nó phải lắp trên vòng bi tự lựa được thiết kế sao cho luôn rơi tự do từ độ cao (15,0±0,3)mm. Cơ cấu phụ của cam phải đảm bảo cho cam ít bị mòn nhất. Cam được điều khiển bởi một động cơ điện khoảng 250 W thông qua một hộp giảm tốc với tốc độ đều một vòng trên giây. Một cơ cấu điều khiển và một bộ đếm phải được cấp kèm theo thiết bị để đảm bảo chính xác 60 lần dằn được thực hiện trong một chu kỳ dằn (60±3) s.

Vị trí của khuôn trên bàn được đặt sao cho chiều dài của các ngăn khuôn thẳng hàng với chiều dài của tay đòn và vuông góc với trục quay của cam. Các dấu hiệu chuẩn thích hợp phải được cấp kèm theo thiết bị để dễ dàng định vị khuôn sao cho tâm của ngăn giữa khuôn vừa nằm đúng trên điểm đập.

Thiết bị dằn được lắp ráp chắc chắn trên móng bê tông có khối lượng khoảng 600 kg, thể tích khoảng 0,25 m3 và có các kích thước đảm bảo chiều cao làm việc thích hợp cho khuôn. Toàn bộ đế của móng bê tông được đặt trên một đệm đàn hồi, ví dụ như đệm bằng cao su tự nhiên, có đủ độ cách ly hữu hiệu để ngăn được các dao động bên ngoài ảnh hưởng đến mức độ lèn chặt.

Đế của thiết bị dằn được gán vào đế bê tông bằng các bu lông neo và một lớp vữa mỏng được rải vào giữa lớp đế thiết bị dằn và đế bê tông để đảm bảo mặt tiếp giáp toàn bộ và không bị dao động.

4.6.5. Dụng cụ thử cường độ uốn (không bắt buộc), có khả năng tạo ra tải trọng đến 10 kN với độ chính xác ±1,0% của tải trọng được ghi nằm ở khoảng bốn phần năm phía trên của dải đo đang dùng, ở tốc độ tăng tải (50±10) N/s.

CHÚ THÍCH 1: Dụng cụ thử cường độ uốn là không bắt buộc. Nếu chỉ cường độ nén được đo, các thanh mẫu hình lăng trụ có thể được bẻ gãy đôi bằng các biện pháp thích hợp khác mà không gây ra ứng suất có hại cho các nửa thanh mẫu hình lăng trụ.

CHÚ THÍCH 2: Cường độ uốn có thể đo bằng máy thử cường độ uốn hoặc bằng một thiết bị thích hợp trong máy thử cường độ nén.

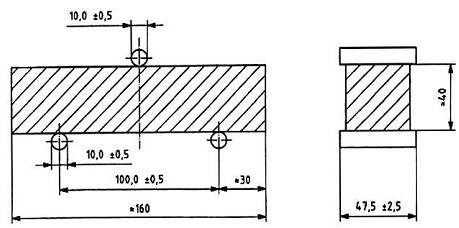

Dụng cụ phải được cấp cùng với một bộ gá uốn gồm hai gối tựa dạng con lăn làm bằng thép đường kính (10,0±0,5)mm, đặt cách nhau (100,0±0,5)mm và một con lăn chịu tải thứ ba bằng thép có cùng đường kính, được đặt chính giữa hai con lăn kia. Chiều dài các con lăn khoảng từ 45mm đến 50 mm. Bố trí tải trọng để thử cường độ uốn được thể hiện trên Hình 5.

Ba mặt thẳng đứng xuyên qua các trục của ba con lăn phải song song với nhau và phải duy trì được tính song song, cách đều nhau và cùng vuông góc với chiều nằm của mẫu thử trong lúc thử. Một trong các con lăn gối tựa vào con lăn tải trọng phải có độ côn chút ít để đảm bảo sự phân bố đồng đều của tải trên cả chiều rộng của mẫu thử mà không gây ra ứng suất xoắn.

Kích thước tính bằng milimét

Hình 5 - Bố trí tải trọng để thử cường độ uốn

4.6.6. Máy thử cường độ nén, để xác định cường độ nén phải có khả năng thích hợp cho thử nghiệm (xem đoạn 8 của điều này), với độ chính xác ±1,0% của tải trọng được ghi nằm ở khoảng bốn phần năm phía trên của dải đo đang dùng khi đã được kiểm định phù hợp với ISO 7500-1.

Máy phải đảm bảo được tốc độ tăng tải (2400±200) N/s. Máy phải được nối với một phận chỉ lực kế, bộ phận này được chế tạo sao cho trị số báo khi mẫu bị phá hủy vẫn được hiển thị sau khi đã được dỡ tải. Việc này có thể thực hiện được bằng cách dùng dụng cụ chỉ lực kế tối đa dựa trên cách đo áp suất hoặc một bộ nhớ trên màn hình hiện số. Các máy nén điều chỉnh mức tăng tải bằng tay phải được lắp một dụng cụ đo tốc độ để dễ dàng kiểm tra mức tăng tải.

Trục thẳng đứng của pittông phải trùng với trục thẳng đứng của máy và trong thời gian gia tải, chiều di chuyển của pittông phải dọc theo trục thẳng đứng của máy. Mặt khác, hợp lực phải đi qua tâm mẫu thử. Bề mặt tấm ép dưới của máy phải vuông góc với trục máy và duy trì được tính vuông góc trong suốt thời gian gia tải.

Tâm gối cầu của tấm ép trên phải nằm ở giao điểm của trục thẳng đứng của máy với bề mặt dưới của tấm ép trên, với sai lệch ±1mm. Tấm ép trên được tự do để thẳng tùy theo sự tiếp xúc với mẫu thử, nhưng trong thời gian gia tải vị trí tấm ép trên và dưới phải được cố định.

Các tấm ép của máy được làm bằng vật liệu vonfam cacbit, hoặc có thể thay thế bằng thép có độ cứng Vicker ít nhất HV 600. Các tấm ép này có chiều dày ít nhất 10 mm, rộng (40,0±0,1)mm và dài (40,0 ±0,1) mm. Dung sai phẳng phù hợp với TCVN 5906:2007 (ISO 1101:2004) trên toàn bộ bề mặt tiếp xúc với mẫu thử không lớn hơn 0,01 mm. Cấu tạo bề mặt phù hợp với TCVN 5707:2007 (ISO 1302:2002) không nhẵn hơn N3 và không nhám hơn N6.

Cũng có thể dùng hai má ép phụ bằng vật liệu vonfam cacbit hoặc thép có độ cứng Vicker ít nhất HV 600, dày ít nhất 10 mm và phù hợp với các yêu cầu về tấm ép. Hai má ép phụ được chế tạo sao cho tâm của chúng tương xứng với trục của hệ thống truyền tải với độ chính xác ±0,5 mm. Hai má ép phụ phải thẳng nhau với sai lệch không lớn hơn ±0,5 mm tính từ tâm của chúng.

Trường hợp máy thử không có gối cầu, hoặc gối cầu bị kẹt hay đường kính gối cầu lớn hơn 120 mm thì sử dụng một gá định vị theo 4.6.7.

Máy thử có hai hay nhiều cấp tải trọng. Giá trị cao nhất của cấp tải trọng dưới tốt nhất xấp xỉ bằng một phần năm giá trị cao nhất của cấp tải trọng cao hơn liền kề.

Máy thử tốt nhất có thao tác tự động điều chỉnh tốc độ tăng tải với bộ phận ghi kết quả.

Gối cầu của máy cần được tra dầu để dễ điều chỉnh khi tiếp xúc với mẫu thử, nhưng cũng chỉ trong chừng mực không để xảy ra chuyển dịch của tấm ép khi gia tải trong quá trình thử nghiệm. Không nên dùng loại dầu nhờn bị ảnh hưởng dưới áp suất cao.

Các thuật ngữ "thẳng đứng", "dưới", "trên" là dùng cho các thiết bị thử thông thường mà thường tự lực được theo trục thẳng đứng. Tuy nhiên, thiết bị có trục không thẳng đứng cũng vẫn được phép sử dụng.

4.6.7. Gá định vị cho máy thử cường độ nén (khi được yêu cầu bởi 4.6.6), được đặt giữa các tấm ép của máy để truyền tải từ máy sang bề mặt nén của mẫu thử (xem Hình 6).

Gá định vị có một tấm ép dưới và nó có thể được gắn với tấm ép dưới của máy. Tấm ép trên của gá định vị nhận tải từ tấm ép trên của máy qua một gối cầu trung gian. Gối này là một phần của toàn bộ cơ cấu và có thể trượt theo chiều thẳng đứng mà không gây ma sát đáng kể trong gá định vị theo hướng chuyển động của nó. Gá định vị phải được giữ sạch sẽ và gối đầu phải quay được dễ dàng sao cho tấm ép khớp với hình dạng mẫu thử và sau đó được cố định trong suốt thời gian thử. Khi sử dụng gá định vị phải tuân theo các yêu cầu được nêu trong 4.6.6

Gối cầu của gá định vị có thể được tra dầu nhưng chỉ vừa đủ để tránh sự dịch chuyển của tấm ép khi gia tải trong suốt thời gian thử. Không nên dùng loại dầu nhờn bị ảnh hưởng dưới áp suất cao.

CHÚ THÍCH: Tốt nhất là toàn bộ cơ cấu phải tự động trả về được vị trí ban đầu sau khi phá hủy mẫu thử.

4.6.8. Cân, có khả năng cân với độ chính xác đến ±1g.

4.6.9. Dụng cụ đo thời gian, có khả năng đo với độ chính xác đến ±1s.

CHÚ DẪN

1 Gối cầu của máy

2 Tấm ép trên của máy

3 Lò xo trả về

4 Vòng bi

5 Cơ cấu trượt thẳng đứng

6 Gối cầu của gá định vị

7 Tấm ép trên của gá định vị

8 Gá định vị

9 Mẫu thử

10 Tấm ép dưới của gá định vị

11 Tấm ép dưới của máy

Hình 6 - Gá định vị điển hình cho máy thử cường độ nén

5. Thành phần vữa

5.1. Cát

5.1.1. Khái quát

Cát tiêu chuẩn ISO được sản xuất ở các quốc gia khác nhau sử dụng để xác định cường độ xi măng phù hợp với tiêu chuẩn này phải tuân theo các yêu cầu được nêu trong 5.1.3

Do khó khăn trong việc mô tả cát tiêu chuẩn ISO một cách đầy đủ, nên khi chứng nhận chúng phải so với cát chuẩn ISO được quy định trong 5.1.2 bàng thử nghiệm xác nhận chất lượng ban đầu, thử nghiệm thẩm tra và thử nghiệm phù hợp hàng năm như quy định trong Điều 11.

5.1.2. Cát chuẩn ISO

Cát chuẩn ISO, có một trữ lượng dự trữ nhất định được duy trì như vật liệu chuẩn, là loại cát tự nhiên, giàu silic, gồm các hạt tròn cạnh với hàm lượng silic đioxyt ít nhất là 98%.

Cấp phối hạt nằm trong giới hạn quy định được nêu trong Bảng 3.

Bảng 3 - Cấp phối hạt của cát chuẩn ISO

|

Kích thước mắt sàng lỗ vuông, mm |

2,00 |

1,60 |

1,00 |

0,50 |

0,16 |

0,08 |

|

Lượng sót tích lũy, % |

0 |

7 ± 5 |

33 ± 5 |

67 ± 5 |

87 ± 5 |

99 ± 1 |

CHÚ THÍCH: Cát chuẩn ISO là cát chuẩn CEN (ủy ban Châu Âu về tiêu chuẩn hóa). Thông tin về cát chuẩn CEN có thể nhận được từ Hiệp Hội Thành Viên ISO Đức, DIN, Postfach 1107, D - 1000 Berlin 30.

5.1.3. Cát tiêu chuẩn ISO

Cát tiêu chuẩn ISO phải có cấp phối hạt theo quy định trong 5.1.2, được xác định bằng việc phân tích sàng trên một mẫu cát đại diện có khối lượng không nhỏ hơn 1345 g. Việc sàng phải tiến hành liên tục cho đến khi lượng cát lọt qua mỗi sàng nhỏ hơn 0,5g/min.

Hàm lượng ẩm nhỏ hơn 0,2%, được xác định theo khối lượng mất của mỗi mẫu cát đại diện sau khi sấy ở nhiệt độ từ 1050C đến 1100C tới khối lượng không đổi và biểu thị bằng phần trăm khối lượng mẫu đã sấy khô.

Trong suốt quá trình sản xuất, việc xác định này phải được tiến hành ít nhất một lần mỗi ngày. Những yêu cầu này chưa đủ để đảm bảo cát tiêu chuẩn ISO tương đương với cát chuẩn ISO. Sự tương đương đó phải được bắt đầu và duy trì bằng thử nghiệm chứng nhận được quy định trong Điều 11.

Cát tiêu chuẩn ISO phải được đóng gói trong các túi với khối lượng (1350±5)g; loại vật liệu làm túi không ảnh hưởng đến kết quả thử cường độ và cát trong mỗi túi phải có cấp phối hạt theo quy định trong 5.1.2

Cát tiêu chuẩn ISO phải được bảo quản cẩn thận tránh hư hại hoặc nhiễm bẩn, đặc biệt với môi trường ẩm trước khi sử dụng.

5.2. Xi măng

Xi măng đang được thử nghiệm có thể để tiếp xúc với môi trường không khí trong thời gian tối thiểu có thể. Trong trường hợp cần thiết để lâu hơn 24h kể từ lúc lấy mẫu đến lúc tiến hành thử nghiệm, thì phải lưu giữ hoàn toàn đầy trong các thùng kín được làm từ vật liệu không phản ứng với xi măng.

Mẫu phòng thí nghiệm phải được đồng nhất bằng máy hoặc các phương tiện khác, trước khi lấy mẫu đại diện cho thử nghiệm.

5.3. Nước

Nước cất hoặc nước khử ion sử dụng cho các thử nghiệm chứng nhận. Còn đối với các thử nghiệm khác, có thể sử dụng nước uống. Trong trường hợp có khiếu nại hoặc tranh chấp, sử dụng nước cất hoặc nước khử ion.

6. Chuẩn bị vữa

6.1. Thành phần vữa

Tỷ lệ theo khối lượng bao gồm một phần xi măng (5.2), ba phần cát tiêu chuẩn ISO (5.1) và một nửa phần là nước (5.3) (tỷ lệ nước/xi măng là 0,50).

Mỗi mẻ vữa cho ba mẫu thử gồm: (450±2)g xi măng, (1350±5)g cát và (225±1)g nước.

6.2. Trộn vữa

Cân xi măng và nước bằng cân (4.6.8). Khi thêm nước, cho một cách nhỏ giọt bằng dụng cụ có khả năng đo thể tích chính đến ±1 ml. Mỗi mẻ vữa được trộn bằng máy trộn (4.6.2). Thời gian của các giai đoạn trộn khác nhau bao gồm cả thời gian để mở/tắt công tắc máy trộn và được tính chính xác trong phạm vi sai lệch ±2s.

Quy trình trộn vữa được tiến hành như sau.

a) Đổ nước vào cối và thêm xi măng một cách cẩn thận để tránh mất nước hoặc xi măng.

b) Ngay khi nước và xi măng tiếp xúc với nhau, khởi động ngay máy trộn ở tốc độ thấp (xem Bảng 2), trong khi bắt đầu tính thời gian của các giai đoạn trộn, đồng thời ghi lại thêm thời điểm lấy đến phút gần nhất làm "thời điểm không". Sau 30 s trộn, thêm cát từ từ trong suốt 30 s tiếp theo. Bật máy trộn để ở tốc độ cao (xem Bảng 2) và tiếp tục trộn thêm 30s.

CHÚ THÍCH: "Thời điểm không" là mốc để tính toán thời gian tháo khuôn (xem 8.2) và tuổi thử cường độ (xem 8.4)

c) Dừng máy 90s. Trong 30s đầu, dùng bay cao su hoặc nhựa cào vữa bám ở thanh và đáy cối vun vào giữa cối.

d) Tiếp tục trộn ở tốc độ cao thêm 60s.

Quy trình trộn có thể được điều khiển tự động hoặc thủ công.

7. Chuẩn bị mẫu thử

7.1. Kích thước mẫu thử

Mẫu thử hình lăng trụ có kích thước 40 mm x 40mm x 160 mm.

7.2. Đúc mẫu thử

Tiến hành đúc mẫu thử ngay sau khi chuẩn bị xong vữa. Khuôn và phễu được kẹp chặt vào bàn dằn, dùng một xẻng nhỏ thích hợp, xúc một hoặc vài lần để rải lớp vữa đầu tiên cho mỗi ngăn khuôn (mỗi lần khoảng 300 g), lấy trực tiếp từ máy trộn.

Dùng bay lớn (xem Hình 3) để rải đồng đều, bay được giữ gần như thẳng đứng với vai của nó tiếp xúc với đỉnh phễu và được đậy lên phía trước và phía sau dọc theo mỗi ngăn khuôn. Sau đó lên lớp vữa đầu tiên bằng cách dằn 60 lần bằng thiết bị dằn (4.6.4). Cho thêm lớp vữa thứ hai, đảm bảo phải có lượng vữa thừa nhô lên bề mặt thành khuôn, dùng bay nhỏ (xem Hình 3) dán đều mặt vữa rồi lèn lớp vữa này bằng cách dằn thêm 60 lần.

Nhẹ nhàng nhấc khuôn khỏi bàn dằn và tháo phễu ra. Ngay sau đó, gạt bỏ vữa thừa bằng thanh kim loại (xem Hình 3), thanh này được giữ gần như thẳng đứng nhưng nghiêng theo hướng gạt. Chuyển động từ từ theo kiểu cưa ngang mỗi chiều một lần. Lặp lại quy trình gạt bỏ vữa thừa bằng cách nghiêng thêm thanh kim loại theo hướng gạt để làm nhẵn bề mặt.

CHÚ THÍCH: Số lần chuyển động cửa và mức độ nghiêng của thanh kim loại phụ thuộc vào độ dẻo của vữa; vữa quánh hơn yêu cầu số lần chuyển động cưa và mức độ nghiêng nhiều hơn; số lần chuyển động cưa làm nhẵn bề mặt ít hơn khi gạt vữa thừa (xem Hình 2).

Lau sạch vữa bám ngoài khuôn để kết thúc việc gạt bỏ vữa thừa.

Ghi nhãn hoặc đánh dấu các khuôn để nhận biết mẫu thử.

8. Bảo dưỡng mẫu thử

8.1. Xử lý và cất giữ mẫu thử trước khi tháo khuôn

Đậy một tấm kính, thép hoặc vật liệu không thấm khác mà không phản ứng với xi măng có kích thước xấp xỉ 210 mm x 185mm x 6 mm lên khuôn.

CẢNH BÁO AN TOÀN - Để đảm bảo an toàn cần dùng các tấm kính có cạnh đã được mài.

Đặt ngay các khuôn đã được đậy lên giá nằm ngang trong phòng hoặc tủ dưỡng hộ (xem 4.2). Hơi ấm phải tiếp xúc đều với các mặt bên của khuôn. Khuôn không được chồng chất lên nhau. Mỗi khuôn phải được lấy khỏi nơi cất giữ vào thời điểm thích hợp cho việc tháo khuôn.

8.2. Tháo khuôn

Việc tháo khuôn phải thận trọng tránh gây hư hại cho các mẫu thử. Khi tháo khuôn có thể sử dụng búa bằng cao su hoặc chất dẻo, hay các dụng cụ chế tạo đặc biệt. Đối với các phép thử ở tuổi 24h, việc tháo khuôn không được trước quá 20 min trước khi mẫu thử được thử. Đối với các phép thử ở tuổi lớn hơn 24h, việc tháo khuôn tiến hành trong khoảng 20 h và 24h sau khi đúc mẫu.

Việc tháo khuôn có thể sau 24h nếu như ở tuổi 24h vữa chưa đủ cường độ yêu cầu để tránh hư hỏng mẫu thử. Phải ghi lại việc tháo khuôn muộn trong báo cáo thử nghiệm.

Các mẫu thử đã tháo khỏi khuôn và được chọn để thử vào lúc 24h (hoặc 48h khi việc tháo khuôn muộn là cần thiết), được phủ bằng vải ấm cho tới lúc thử. Còn các mẫu thử được chọn để ngâm trong nước, được đánh dấu bằng mực chịu nước hoặc bút sáp màu trước khi ngâm để tiện nhận biết sau này.

Để kiểm tra việc trộn, độ lèn chặt và hàm lượng bọt khí trong vữa nên tiến hành cân mẫu thử sau khi tháo khuôn.

8.3. Bảo dưỡng mẫu thử trong nước

Các mẫu thử đã được đánh dấu được ngâm ngập ngay trong nước, để nằm ngang hay thẳng đứng tùy theo cách nào thuận tiện, ở nhiệt độ (27±1)0C trong các bể ngâm mẫu (4.3). Nếu ngâm mẫu nằm ngang thì để các mặt bên thành đúc theo đúng hướng thẳng đứng và mặt gạt vữa lên.

Đặt mẫu thử trên lưới (xem 4.3) cách xa nhau sao cho nước có thể vào được cả sáu mặt mẫu thử. Trong thời gian ngâm, không có lúc nào khoảng cách giữa các mẫu thử hay độ sâu của nước trên bề mặt mẫu thử nhỏ hơn 5 mm.

Việc ngâm riêng là bắt buộc, trừ khi đã xác định được qua thực nghiệm là thành phần của xi măng đang thử nghiệm không ảnh hưởng tới sự phát triển cường độ của xi măng khác được ngâm chung, xi măng có chứa hàm lượng ion clo lớn hơn 0,1% phải ngâm riêng.

Dùng nước máy đổ bể lần đầu và thỉnh thoảng thêm nước để giữ cho mực nước không thay đổi. Trong thời gian ngâm mẫu thử, không được thay quá 50% lượng nước ở mỗi lần thay nước.

Hệ thống tuần hoàn nước được lắp đặt trong bể ngâm mẫu sẽ đảm bảo cho nhiệt độ ngâm mẫu thử được đồng nhất, nếu có một hệ thống như vậy lưu thông trong bể ngâm mẫu thì sử dụng ở tốc độ chảy nhỏ nhất có thể và không gây ra sự chuyển động hỗn hợp có thể quan sát bằng mắt.

Lấy mẫu thử cần thử ở bất kỳ tuổi nào (ngoại trừ ở tuổi 24h hoặc 48h khi tháo khuôn muộn) ra khỏi nước không được trước quá 15 min trước khi tiến hành thử. Loại bỏ các chất lắng đọng trên các bề mặt mẫu thử. Dùng vải ấm phủ lên mẫu thử cho tới lúc thử.

8.4. Tuổi mẫu thử để thử cường độ

Tính tuổi mẫu thử từ thời điểm không (xem 6.2). Tiến hành thử cường độ ở các tuổi sai số như sau:

24h ± 15 min;

48h ± 30 min;

72h ± 45 min;

7 d ± 2 h;

³ 28 d ± 8h.

9. Cách tiến hành

9.1. Cường độ uốn

Dùng phương pháp gia tải tại ba điểm để xác định cường độ uốn bằng một trong các loại dụng cụ đã quy định trong 4.6.5.

Đặt mẫu thử lăng trụ vào trong dụng cụ (4.6.5) với một mặt bên tựa trên các con lăn gối tựa và trục dọc của mẫu thử vuông góc với các gối tựa. Đặt tải trọng theo chiều thẳng đứng bằng con lăn tải trọng vào mặt đối diện của lăng trụ và tăng tải trọng từ từ với tốc độ (50±10) N/s cho đến khi mẫu gãy đôi.

Phủ vải ẩm lên các nửa lăng trụ cho đến khi thử cường độ nén.

Cường độ uốn, Rf, tính bằng megapascal (MPa), theo Công thức (1):

![]() (1)

(1)

Trong đó

b là cạnh tiết diện vuông của lăng trụ tính bằng milimét (mm);

Ff là tải trọng đặt lên giữa lăng trụ lúc gãy, tính bằng niu tơn (N);

l là khoảng cách giữa các gối tựa tính bằng milimét (mm).

9.2. Cường độ nén

Tiến hành thử trên các nửa lăng trụ gãy như quy định trong 9.1 hoặc sử dụng các biện pháp thích hợp khác mà không gây ứng suất có hại cho các nửa lăng trụ.

Thử mỗi nửa lăng trụ gãy bằng cách đặt tải lên các mặt bên tiếp xúc với thành khuôn sử dụng thiết bị đã quy định trong 4.6.6 và 4.6.7.

Đặt mặt bên các nửa lăng trụ vào chính giữ tấm ép của máy với sai lệch không quá ±0,5 mm và đặt nằm dọc sao cho mặt cuối lăng trụ nhô ra ngoài tấm ép hoặc má ép phụ khoảng 10 mm. Tăng tải trọng từ từ với tốc độ (2400±200)N/s trong suốt quá trình thử cho đến khi mẫu thử bị phá hủy.

Nếu tăng tải trọng bằng tay thì cần điều chỉnh để chống lại khuynh hướng giảm tốc độ tăng tải khi gần tới tải trọng phá hủy.

Cường độ nén, Rc, tính bằng megapascal (MPa), theo Công thức (2):

Rc = (2)

Trong đó:

Fc là tải trọng tối đa lúc mẫu thử bị phá hủy, tính bằng niu tơn (N);

1600 là diện tích tấm ép hoặc má ép phụ (40 mm x 40 mm), tính bằng milimét vuông (mm2).

10. Kết quả thử nghiệm

10.1. Cường độ uốn

10.1.1. Tính toán và biểu thị kết quả

Kết quả thử cường độ uốn là giá trị trung bình số học của ba lần xác định cường độ uốn riêng biệt, mỗi giá trị lấy chính xác đến 0,1 MPa, nhận được trên mỗi bộ ba mẫu thử lăng trụ.

Kết quả trung bình lấy chính xác đến 0,1 MPa.

10.1.2. Báo cáo kết quả thử nghiệm

Ghi lại tất cả các kết quả riêng biệt. Báo cáo giá trị trung bình tính toán.

10.2. Cường độ nén

10.2.1. Tính toán và biểu thị kết quả

Kết quả thử cường độ nén là giá trị trung bình số học của sáu kết quả xác định cường độ nén riêng biệt, mỗi giá trị lấy chính xác đến 0,1 MPa, nhận được từ sáu nửa lăng trụ gãy trên một bộ ba mẫu thử lăng trụ.

Nếu một kết quả trong số sáu lần xác định vượt quá ±10% so với giá trị trung bình thì loại bỏ kết quả đó và chỉ tính giá trị trung bình của năm kết quả còn lại. Nếu một trong năm kết quả này vượt quá ±10% giá trị trung bình của chúng thì loại bỏ toàn bộ kết quả và lặp lại phép thử.

Kết quả trung bình lấy chính xác đến 0,1 MPa.

10.2.2. Báo cáo kết quả thử nghiệm

Ghi lại tất cả các giá trị riêng biệt. Báo cáo giá trị trung bình tính toán và bất kỳ một kết quả loại bỏ nào theo 10.2.1.

10.2.3. Đánh giá độ chính xác của phương pháp thử cường độ nén

10.2.3.1. Độ lặp lại ngắn hạn

Độ lặp lại ngắn hạn của phương pháp thử cường độ nén đưa ra độ chụm giữa các kết quả thử nghiệm thu được trên những mẫu xi măng giống hệt nhau trên danh nghĩa, sử dụng cùng loại cát tiêu chuẩn ISO được thử trong cùng phòng thí nghiệm, bởi cùng cán bộ thí nghiệm sử dụng cùng thiết bị trong khoảng thời gian ngắn.

Trong trường hợp xác định cường độ nén ở tuổi 28 d, độ lặp lại ngắn hạn đạt được đối với "kỹ năng bình thường" theo các điều kiện trên khi được biểu thị như một hệ số biến thiên, phải nhỏ hơn 2,0%.

CHÚ THÍCH: Thực nghiệm cho thấy rằng có thể đạt được kỹ năng tốt hơn và có thể gặp đều đặn trong một số phòng thí nghiệm. Nó tương ứng với một giá trị khi được biểu thị như một hệ số biến thiên là 1% đối với độ lặp lại ngắn hạn.

Độ lặp lại ngắn hạn là thước đo độ chính xác của phương pháp thử dùng cho thử nghiệm chứng nhận cát tiêu chuẩn ISO và các thiết bị lèn chặt thay thế khác.

10.2.3.2 Độ lặp lại dài hạn

Độ lặp lại dài hạn của phương pháp thử cường độ nén đưa ra độ chụm giữa các kết quả thử nghiệm thu được từ những thử nghiệm thường xuyên của các mẫu xi măng khác nhau được lấy từ cùng mẫu xi măng đã được đồng nhất, được thử trong cùng phòng thí nghiệm, trong các điều kiện sau: cán bộ thí nghiệm có thể khác nhau, các thiết bị có thể khác nhau, cùng loại cát tiêu chuẩn ISO và diễn ra trong suốt các chu kỳ thời gian dài (tới một năm).

Trong trường hợp xác định cường độ nén ở tuổi 28d, độ lặp lại dài hạn đạt được đối với "kỹ năng bình thường" theo các điều kiện trên khi được biểu thị như một hệ số biến thiên, phải nhỏ hơn 3,5%.

CHÚ THÍCH: Thực nghiệm cho thấy rằng có thể đạt được kỹ năng tốt hơn và có thể gặp đều đặn trong một số phòng thí nghiệm. Nó tương ứng với một giá trị khi được biểu thị như một hệ số biến thiên là 2,5% đối với độ lặp lại dài hạn.

Độ lặp lại dài hạn là thước đo độ chính xác của phương pháp thử dùng cho thử nghiệm tự động - kiểm soát của xi măng hoặc thử nghiệm thẩm tra hàng tháng cát tiêu chuẩn ISO, và để đánh giá độ chính xác của phòng thí nghiệm theo thời gian.

10.2.3.3. Độ tái lập

Độ tái lập của phương pháp thử cường độ nén đưa ra độ chụm giữa các kết quả thử nghiệm thu được trên những mẫu xi măng giống hệt nhau trên danh nghĩa, được thử trong các phòng thí nghiệm khác nhau trong các điều kiện sau: cán bộ thí nghiệm khác nhau, thiết bị khác nhau, cát tiêu chuẩn ISO có thể khác nhau và có thể ở các thời điểm khác nhau.

Trong trường hợp xác định cường độ nén ở tuổi 28d, độ tái lập giữa các phòng thí nghiệm đạt được đối với "kỹ năng bình thường" theo các điều kiện trên khi được biểu thị như một hệ số biến thiên, phải nhỏ hơn 4,0%.

CHÚ THÍCH: Thực nghiệm cho thấy rằng có thể đạt được kỹ năng tốt hơn và có thể gặp đều đặn trong một số phòng thí nghiệm. Nó tương ứng với một giá trị khi được biểu thị như một hệ số biến thiên là 3% đối với độ tái lập.

Độ tái lập là thước đo độ chính xác của phương pháp thử dùng để đánh giá sự phù hợp của xi măng hoặc cát tiêu chuẩn ISO.

11. Thử nghiệm chứng nhận cát tiêu chuẩn ISO và thiết bị lèn chặt thay thế

11.1. Khái quát

Một loại cát tiêu chuẩn ISO tuân theo 5.1.3 hoặc một thiết bị lèn chặt thay thế khác có thể được sử dụng theo Điều 3 với điều kiện các kết quả cường độ xi măng không sai khác đáng kể so với các kết quả thu được khi sử dụng cát chuẩn ISO (5.1.2) hoặc thiết bị dằn (4.6.4) và quy trình chuẩn, tương ứng.

Trong 11.2 và 11.3, quy định các điều kiện trong trường hợp các loại cát tiêu chuẩn ISO và các thiết bị lèn chặt thay thế, tương ứng được chứng nhận. Việc chứng nhận phải do một tổ chức phù hợp cấp và được dựa trên các kết quả thử nghiệm được tiến hành bởi một phòng thí nghiệm.

Người dùng tiêu chuẩn này nên xem xét việc sử dụng phương pháp đánh giá phù hợp thỏa đáng đối với các yêu cầu của tiêu chuẩn này. Chứng chỉ được cấp bởi một tổ chức độc lập thứ ba đạt mức độ tin cậy cao hơn vào sự phù hợp của các sản phẩm và các quá trình sản xuất.

Các phòng thí nghiệm được chỉ định phải phù hợp với TCVN ISO/IEC 17025 và dự kiến được tham gia vào các chương trình thử nghiệm thành thạo để đảm bảo rằng thử nghiệm chứng nhận là dựa vào mức độ thử nghiệm so sánh.

Các phương pháp thử nghiệm được quy định và được áp dụng là dựa trên so sánh các kết quả thử cường độ nén ở tuổi 28d.

11.2. Thử nghiệm chứng nhận cát tiêu chuẩn ISO

11.2.1. Nguyên tắc

Thử nghiệm chứng nhận cát tiêu chuẩn ISO bao gồm:

a) Thử nghiệm xác nhận chất lượng ban đầu;

b) Thử nghiệm thẩm tra;

c) Thử nghiệm phù hợp hàng năm.

Thử nghiệm xác nhận chất lượng ban đầu được quy định trong 11.2.2.1 và thử nghiệm phù hợp hàng năm được quy định trong 11.2.2.2 với điều kiện các yêu cầu trong 11.2.3.3 được đáp ứng, cát sẽ được chứng nhận là đang phù hợp với tiêu chuẩn này.

Thử nghiệm thẩm tra cát tiêu chuẩn ISO được quy định trong 11.2.4 với điều kiện các yêu cầu trong 11.2.5.3 được đáp ứng. Thử nghiệm thẩm tra đảm bảo rằng một loại cát tiêu chuẩn ISO đã được chứng nhận vẫn còn phù hợp với tiêu chuẩn này. Hồ sơ của các kết quả thử nghiệm thẩm tra được lưu giữ và được thanh tra coi như một phần của thử nghiệm phù hợp hàng năm.

Cát được chứng nhận được chỉ định là "cát tiêu chuẩn ISO".

11.2.2. Thử nghiệm xác nhận chất lượng cát tiêu chuẩn ISO

11.2.2.1. Thử nghiệm xác nhận chất lượng ban đầu

Trước khi thử nghiệm xác nhận chất lượng ban đầu nhà máy phải đang sản xuất ổn định.

Trong một chu kỳ sản xuất ít nhất là ba tháng, ba mẫu cát độc lập được lấy tại thời điểm xuất hàng bởi tổ chức chứng nhận. Số lượng túi lấy trong mỗi mẫu được tính toán sao cho đủ cung cấp số lượng cát yêu cầu bởi phương pháp thử nghiệm phù hợp với 11.2.3.1. Ngoài ra, số lượng của một trong ba mẫu phải đủ lớn để cung cấp đủ số lượng cát được yêu cầu bởi phương pháp thử nghiệm thẩm tra phù hợp với 11.2.5.1 ở một chu kỳ ít nhất là một năm. Để thực hiện mục đích đó, mẫu này được chia nhỏ bởi tổ chức chứng nhận và mẫu đại diện sử dụng cho thử nghiệm thẩm tra được lưu riêng rẽ bởi nhà sản xuất.

Từng mẫu một trong ba mẫu cát được thử nghiệm so với cát chuẩn ISO, áp dụng phương pháp đã quy định trong 11.2.3, dùng một trong ba loại xi măng có mác chuẩn khác nhau đã được lựa chọn trong mục đích đó. Các thử nghiệm phải được tiến hành trong một phòng thí nghiệm được chỉ định (xem 11.1).

Trong trường hợp từng kết quả một trong số các kết quả thu được từ ba mẫu biểu thị theo 11.2.3.2 đáp ứng các yêu cầu trong 11.2.3.3, cát sẽ được chứng nhận.

11.2.2.2. Thử nghiệm phù hợp hàng năm

Việc chứng nhận tiếp tục cát tiêu chuẩn ISO phải căn cứ vào kết quả từ các hành động sau:

a) Tiến hành thanh tra các hồ sơ thử nghiệm thẩm tra phù hợp với 11.2.4 với điều kiện đáp ứng các yêu cầu trong 5.1.3 và 11.2.5.3;

b) Thử nghiệm bởi phòng thí nghiệm được chỉ định (xem 11.1) của một mẫu cát ngẫu nhiên so với cát chuẩn ISO, áp dụng phương pháp được quy định trong 11.2.3, dùng xi măng poóc lăng PC 40 hoặc PC 50.

Một mẫu cát ngẫu nhiên được lấy tại thời điểm xuất hàng bởi tổ chức chứng nhận. Số lượng túi lấy được tính toán sao cho đủ số lượng cát yêu cầu bởi phương pháp thử nghiệm theo 11.2.3.1 và phương pháp thử nghiệm thẩm tra theo 11.2.5.1 ở một chu kỳ ít nhất là một năm. Để thực hiện mục đích đó, mẫu này được chia nhỏ bởi tổ chức chứng nhận và mẫu đại diện cho thử nghiệm thẩm tra được lưu riêng rẽ bởi nhà sản xuất.

Cát sẽ được chứng nhận trong trường hợp:

- Các kết quả thử nghiệm thẩm tra đáp ứng các yêu cầu trong 5.1.3 và 11.2.5.3; và

- Các kết quả thử nghiệm phù hợp hàng năm đáp ứng các yêu cầu trong 11.2.3.3.

11.2.3. Phương pháp thử nghiệm chứng nhận

11.2.3.1. Cách tiến hành

Chuẩn bị 20 cặp mẻ vữa dùng cùng một mẫu xi măng đã được lựa chọn (xem 11.2.2.1 và 11.2.2.2). Sử dụng cát đang được chứng nhận cho các mẻ còn mẻ kia dùng cát chuẩn ISO. Chuẩn bị hai mẻ ở mỗi cặp theo thứ tự ngẫu nhiên, mẻ nọ kế tiếp mẻ kia, phù hợp với tiêu chuẩn này.

Thử cường độ nén các mẫu lăng trụ ở tuổi 28 d và ghi lại tất cả các kết quả riêng biệt.

11.2.3.2. Tính toán và biểu thị kết quả

Đối với mỗi cặp của các mẻ, tính toán và biểu thị các kết quả cường độ nén phù hợp với 10.2.1 và báo cáo chúng phù hợp với 10.2.2, lấy x chỉ kết quả thu được với cát đang được chứng nhận và y chỉ kết quả thu được với cát chuẩn ISO.

Tính toán hệ số biến thiên đối với từng bộ của hai bộ kết quả và kiểm tra xem chúng có đáp ứng chỉ tiêu độ lặp lại ngắn hạn quy định trong 10.2.3.1.

Nêu hai bộ kết quả không đáp ứng yêu cầu này loại bỏ toàn bộ kết quả và lặp lại toàn bộ quy trình thử.

Nếu một bộ kết quả không đáp ứng yêu cầu này tiếp tục làm như sau:

a) Tính giá trị trung bình của 20 kết quả, ![]() và

và ![]() ;

;

b) Tính độ lệch chuẩn của 20 kết quả, s;

c) Tính chênh lệch số học giữa từng kết quả và giá trị trung bình, bỏ qua dấu:

d) Trong trường hợp một trong các chênh lệch này lớn hơn 3s, loại bỏ toàn bộ kết quả tương ứng và tính giá trị trung bình của 19 kết quả còn lại; trong trường hợp hai hoặc nhiều hơn các chênh lệch này lớn hơn 3s, loại bỏ toàn bộ kết quả và lặp lại toàn bộ quy trình thử, trong trường hợp không có chênh lệch nào lớn hơn 3s, lấy cả 20 kết quả.

Tính toán tiêu chuẩn chứng nhận, D, biểu thị bằng % sử dụng Công thức (3):

D =![]()

Trong đó

![]() là giá trị trung bình của các kết quả thu được với cát đang được chứng nhận, tính bằng megapascal (MPa);

là giá trị trung bình của các kết quả thu được với cát đang được chứng nhận, tính bằng megapascal (MPa);

![]() là giá trị trung bình của các kết quả thu được với cát chuẩn ISO, tính bằng megapascal (MPa)

là giá trị trung bình của các kết quả thu được với cát chuẩn ISO, tính bằng megapascal (MPa)

Báo cáo D lấy chính xác đến 0,1%, bỏ qua dấu.

11.2.3.3. Yêu cầu

Để chứng nhận một loại cát phù hợp với quy trình thử nghiệm xác nhận chất lượng ban đầu (xem 11.2.2.1), mỗi một giá trị trong ba giá trị tiêu chuẩn chứng nhận, D, được tính toán và biểu thị phù hợp với 11.2.3.2 phải nhỏ hơn 5,0%. Trong trường hợp có một hoặc nhiều hơn các giá trị D đã tính toán được bằng hoặc lớn hơn 5,0%, thì cát đó không được chứng nhận.

Để chứng nhận một loại cát tiêu chuẩn ISO phù hợp với qui trình thử nghiệm phù hợp hàng năm (11.2.2.2), giá trị tiêu chuẩn chứng nhận, D, đã được tính toán và biểu thị phù hợp với 11.2.3.2, phải nhỏ hơn 5,0%. Trong trường hợp giá trị D đã tính toán được bằng hoặc lớn hơn 5,0%, cát tiêu chuẩn ISO không được chứng nhận, phải tìm được nguyên nhân và quy trình thử nghiệm xác nhận chất lượng ban đầu (11.2.2.1) sẽ được thực hiện lại cho một chứng nhận thêm.

11.2.4. Thử nghiệm thẩm tra cát tiêu chuẩn ISO

Mục đích để chứng minh một loại cát tiêu chuẩn ISO vẫn còn phù hợp với tiêu chuẩn này, nhà sản xuất cát phải tự động tiến hành tiếp các thử nghiệm kiểm soát bao gồm:

a) Thử nghiệm hàng ngày cấp phối hạt và độ ẩm phù hợp với 5.1.3;

b) Thử nghiệm hàng tháng phù hợp với 11.2.5 của một mẫu cát tiêu chuẩn ISO đã sản xuất so với cùng mẫu cát tiêu chuẩn ISO dùng cho thử nghiệm xác nhận chất lượng ban đầu hoặc thử nghiệm phù hợp hàng năm (xem 11.2.2.1 và 11.2.2.2).

Để thực hiện mục đích đó, các mẫu phải được lấy bởi nhà sản xuất tại thời điểm xuất hàng, một lần một ngày đối với thử nghiệm hàng ngày và một lần một tháng đối với thử nghiệm hàng tháng.

Nhà sản xuất cát phải kiểm tra rằng các yêu cầu trong 5.1.3 và 11.2.5.3 được đáp ứng và phải xem xét các kết quả không phù hợp nếu có.

Các kết quả thử nghiệm được ghi lại lập thành hồ sơ và lưu giữ ít nhất là 3 năm.

11.2.5. Phương pháp thử nghiệm thẩm tra cát tiêu chuẩn ISO

11.2.5.1. Cách tiến hành

Chuẩn bị 10 cặp mẻ vữa sử dụng một mẫu xi măng đã được lựa chọn như quy định trong 11.2.2.2 b). Sử dụng mẫu lấy một tháng một lần (11.2.4) cho một mẻ và mẫu lấy một năm một lần cho thử nghiệm xác nhận chất lượng ban đầu hoặc thử nghiệm phù hợp hàng năm (11.2.2.1 và 11.2.2.2) cho mẻ kia. Chuẩn bị hai mẻ trong mỗi cặp theo thứ tự ngẫu nhiên, mẻ nọ kế tiếp mẻ kia, phù hợp với tiêu chuẩn này.

Thử cường độ nén các mẫu lăng trụ ở tuổi 28 d và ghi lại tất cả các kết quả riêng biệt.

11.2.5.2. Tính toán và biểu thị kết quả

Đối với từng cặp của các mẻ, tính toán và biểu thị kết quả cường độ nén phù hợp với 10.2.1 và báo cáo chúng phù hợp với 10.2.2, lấy x chỉ kết quả thu được với mẫu được lấy một tháng một lần và y kết quả thu được với mẫu được lấy mỗi năm một lần.

Tính toán hệ số biến thiên cho từng bộ của hai bộ kết quả và áp dụng quy trình trong 11.2.3.2 vào 10 cặp của các mẻ vữa.

CHÚ THÍCH: Trong trường hợp một bộ kết quả không đáp ứng được các yêu cầu chỉ tiêu độ lặp lại ngắn hạn, qui trình trình bày trong 11.2.3.2 được thực hiện dựa trên các bộ gồm 10 kết quả giảm xuống mức tối thiểu còn 9 kết quả dùng vào mục đích đánh giá dựa trên 11.2.3.2 d)

Tính toán và báo cáo tiêu chuẩn chứng nhận, D, như quy định trong 11.2.3.2.

11.2.5.3. Yêu cầu

Trong một loạt 12 thử nghiệm hàng tháng liên tiếp, giá trị tiêu chuẩn chứng nhận, D, được tính toán và biểu thị phù hợp với 11.2.5.2 không được vượt 2,5% quá hai lần. Nếu có nhiều hơn hai giá trị D lớn hơn 2,5%, phải tìm được nguyên nhân và quy trình thử nghiệm xác nhận chất lượng ban đầu sẽ được thực hiện lại cho chứng nhận thêm.

11.2.6. Báo cáo

Các nhà sản xuất cát tiêu chuẩn ISO phải làm sẵn cho người mua một báo cáo chi tiết khi có yêu cầu gồm:

a) Nhà sản xuất;

b) Tên và địa chỉ đăng ký của nhà sản xuất;

c) Ngày xác nhận chất lượng ban đầu của cát;

d) Ngày thử nghiệm phù hợp hàng năm gần đây nhất;

e) Tên và địa chỉ đăng ký phòng thí nghiệm được chỉ định;

f) Xác định các kết quả thử nghiệm chỉ ra rằng cát sản xuất tuân theo các yêu cầu của tiêu chuẩn này và đủ điều kiện là cát tiêu chuẩn ISO.

11.3. Thử nghiệm chứng nhận thiết bị lèn chặt thay thế

11.3.1. Yêu cầu chung

Trong trường hợp thử nghiệm chứng nhận thiết bị lèn chặt thay thế được yêu cầu, các tài liệu sau đây phải được tập hợp đưa vào hồ sơ gồm:

a) Mô tả đầy đủ quy trình lèn chặt;

b) Mô tả đầy đủ thiết bị lèn chặt (thiết kế và cấu tạo);

c) Hướng dẫn bảo dưỡng, bao gồm cả danh mục kiểm tra đảm bảo vận hành đúng.

Để thực hiện chứng nhận thiết bị lèn chặt thay thế, ba bộ thiết bị sẵn có trên thị trường được lựa chọn và được thử nghiệm bởi một phòng thí nghiệm được chỉ định so với một thiết bị dằn chuẩn tuân theo các yêu cầu trong 4.6.4.

Phòng thử nghiệm phải so sánh các đặc tính kỹ thuật của thiết bị được chứng nhận với các tài liệu mô tả kỹ thuật kèm theo. Trong trường hợp có sự tương thích, phòng thí nghiệm sẽ tiến hành ba phép thử nghiệm so sánh phù hợp với 11.3.2 cho mỗi bộ thiết bị được chứng nhận. Mỗi một thử nghiệm sử dụng một loại xi măng khác nhau trong ba loại xi măng có mác khác nhau đã được lựa chọn cho mục đích này.

Trong trường hợp các kết quả của từng thử nghiệm, trong ba thử nghiệm so sánh đó đáp ứng các yêu cầu trong 11.3.2.3, thiết bị lèn chặt thay thế được coi là chấp nhận được.

Sau chứng nhận, mô tả kỹ thuật của thiết bị và quy trình lèn chặt thay thế được coi là trường hợp thay thế đã được chứng nhận cho 4.6.4 và 7.2, tương ứng. Các kết quả thử nghiệm chứng nhận được đưa vào hồ sơ và được lưu giữ trong suốt thời gian thiết bị được sử dụng.

CHÚ THÍCH: Mô tả kỹ thuật của thiết bị thay thế và mô tả các quy trình lèn chặt thay thế đã được chứng nhận ở Phụ lục A.

11.3.2. Phương pháp thử nghiệm thiết bị lèn chặt thay thế

11.3.2.1. Cách tiến hành

Chuẩn bị 20 cặp mẻ vữa sử dụng một trong các loại xi măng đã được lựa chọn (xem 11.3.1) và cát chuẩn ISO. Chuẩn bị hai mẻ vữa trong mỗi cặp theo thứ tự ngẫu nhiên, mẻ nọ kế tiếp ngay sau mẻ kia phù hợp với tiêu chuẩn này.

Lèn chặt mẫu thử bằng một bộ thiết bị lèn chặt thay thế đang được chứng nhận cho một mẻ và thiết bị dằn chuẩn (4.6.4) cho mẻ kia.

Sau khi lèn chặt, tiếp tục thực hiện các bước tiếp theo phù hợp với tiêu chuẩn này.

Thử cường độ nén các mẫu lăng trụ ở tuổi 28 d và ghi lại tất cả các kết quả riêng biệt.

11.3.2.2. Tính toán và biểu thị kết quả

Đối với mỗi cặp mẻ vữa, tính toán và biểu thị kết quả cường độ nén phù hợp với 10.2.1 và báo cáo chúng phù hợp với 10.2.2, lấy x chỉ cho các kết quả thu được với bộ thiết bị lèn chặt thay thế đang được chứng nhận và y cho các kết quả thu được với thiết bị dằn chuẩn.

Tính toán hệ số biến thiên đối với từng bộ của hai bộ kết quả và kiểm tra xem chúng có thỏa mãn chỉ tiêu độ lặp lại ngắn hạn quy định trong 10.2.3.1.

Nếu hai bộ kết quả không đáp ứng yêu cầu này, tiếp tục làm như sau:

a) Tính giá trị trung bình của 20 kết quả, ![]() và

và ![]() ;

;

b) Tính độ lệch chuẩn của 20 kết quả, s;

c) Tính chênh lệch số học giữa từng kết quả và giá trị trung bình, bỏ qua dấu;

d) Trong trường hợp một trong các chênh lệch này lớn hơn 3s, loại bỏ kết quả tương ứng và tính giá trị trung bình của 19 kết quả còn lạ; trong trường hợp có hai hoặc nhiều hơn trong số các chênh lệch này lớn hơn 3s; loại bỏ kết quả và lặp lại toàn bộ qui trình thử, trong trường hợp không có chênh lệch nào lớn hơn 3s, lấy cả 20 kết quả.

Tính toán tiêu chuẩn chứng nhận, D, biểu thị bằng %, sử dụng Công thức (4):

D = ![]() (4)

(4)

Trong đó:

x là giá trị trung bình của các kết quả thu được với thiết bị lèn chặt thay thế được chứng nhận, tính bằng megapascal(MPa)

y là giá trị trung bình của các kết quả thu được với thiết bị dằn chuẩn, tính bằng megapascal (MPa).

Báo cáo D lấy chính xác đến 0,1%, bỏ qua dấu.

11.3.2.3. Yêu cầu

Ba giá trị tiêu chuẩn chứng nhận, D, được tính toán và biểu thị phù hợp 11.3.2.2, mỗi giá trị tương ứng với một trong ba loại xi măng đã được lựa chọn và một trong ba bộ thiết bị đã được lựa chọn đang được chứng nhận, phải nhỏ hơn 5,0%. Trong trường hợp có một hoặc nhiều hơn các giá trị D đã tính toán được bằng hoặc lớn hơn 5,0%, thiết bị lèn chặt thay thế đó không được chứng nhận.

11.3.3. Báo cáo

Nhà sản xuất thiết bị lèn chặt thay thế phải làm sẵn cho người mua một báo cáo chi tiết khi có yêu cầu gồm:

a) Ngày sản xuất;

b) Tên và địa chỉ của nhà đăng ký sản xuất;

c) Ngày chứng nhận thiết bị lèn chặt thay thế.

d) T và địa chỉ đăng ký của phòng thí nghiệm được chỉ định;

e) Xác nhận các kết quả thử nghiệm chỉ ra rằng thiết bị lèn chặt thay thế tuân theo các yêu cầu của tiêu chuẩn này.

PHỤ LỤC A

(Quy định)

THIẾT BỊ VÀ CÁC QUY TRÌNH LÈN CHẶT KIỂU RUNG THAY THẾ ĐƯỢC CHỨNG NHẬN TƯƠNG ĐƯƠNG VỚI THIẾT BỊ VÀ QUY TRÌNH LÈN CHẶT KIỂU DẰN

A.1. Khái quát

Thiết bị dằn chuẩn được quy định trong 4.6.4. Tuy nhiên, thiết bị và các quy trình thay thế khác có thể được sử dụng "... với điều kiện chúng đã được chứng nhận thỏa mãn các điều kiện trong tiêu chuẩn này".

Để thực hiện mục đích đó, một quy trình được quy định trong Điều 11 để thực hiện chứng nhận thay thế cho quy trình chuẩn. Các Chương trình thử nghiệm chứng nhận và các quy trình lèn chặt được thực hiện trên các bàn rung cụ thể như bàn rung kiểu A và B trong Điều A.2 và A.3. Do vậy, chúng là các ví dụ về thiết bị lèn chặt thay thế được chứng nhận.

Phù hợp với 11.3.1, mỗi mô tả kỹ thuật (xem A.2.1 và A.3.1) được coi là trường hợp thay thế đã được chứng nhận cho 4.6.4 và mô tả kỹ thuật của qui trình lèn chặt (xem A.2.2 và A.3.2) được coi là trường hợp thay thế đã được chứng nhận cho 7.2.

A.2. Bàn rung A

A.2.1. Mô tả kỹ thuật

Bàn rung A có thể được sử dụng như một thiết bị lèn chặt thay thế, có các đặc tính kỹ thuật sau:

a) Nguyên tắc hoạt động: bộ tạo rung điện từ với dao động danh nghĩa dạng hình sin.

b) Nguồn điện

- điện áp: 230/240V;

- pha: một pha;

- dòng điện: lớn nhất 6,3A;

- tần số: danh nghĩa 50 Hz.

c) Khối lượng rung (gồm khuôn rỗng, phễu và kẹp nhưng không bao gồm bộ tạo rung): (35,0±1,5) kg.

d) Biên độ dao động thẳng đứng đo tại tâm của các thành riêng biệt và góc bên ngoài khuôn rộng: (0,75±0,05) mm.

Gia tốc đo tại tâm của các thành riêng biệt và các góc bên ngoài khuôn rỗng có thể là một đặc tính kỹ thuật thay thế cho mô tả vận hành rung của bàn A. Giá trị (26,0±3,0) m/s2 là tương ứng với giá trị đưa ra trong A.2.1 d).

CHÚ THÍCH: Bàn rung được thiết kế chỉ tạo ra các dao động theo phương thẳng đứng. Biên độ thẳng đứng của dao động được hiển thị liên tục.

e) Tần số thực của khối lượng rung: (53,00±0,25) Hz.

f) Tấm rung: Tấm với bề mặt làm việc được mài nhẵn và có kích thước danh nghĩa tối thiểu 400 mm x 300 m gồm một trong

- một lớp đơn bằng thép cứng, không gỉ với các gờ chịu lực, hoặc

- một lớp kép bằng kim loại cứng (chiều dày tối thiểu 20 mm), lớp trên được làm bằng thép không gỉ có chiều dày tối thiểu 2 mm, gắn chặt với lớp dưới bằng ma sát và khớp cài.

Nên đánh dấu trọng tâm khối lượng rung (gồm kẹp nhưng không bao gồm khuôn rỗng và phễu) trên bề mặt làm việc của tấm rung, nằm ở giao điểm của hai trục thẳng đứng trực giao.

g) Các chốt định vị: ba chốt định vị có thể điều chỉnh được cho phép khuôn điền đầy được định vị ở trên tấm rung sao cho trọng tâm của nó trùng với trọng tâm của khối lượng rung do đã được đánh dấu trên bề mặt làm việc của tấm rung.

h) Kẹp cho khuôn: gá lắp cố định thích hợp cho khuôn 40 mm x 40 mm x 160 mm và cả phễu.

i) Khối lượng bán rung: lớn hơn 100 kg.

Trong trường hợp bán rung được lắp đặt trong phòng thí nghiệm, nên để bộ phận rung động điện từ gắn cố định với một móng bê tông có khối lượng ít nhất 200 kg, đặt trên một lớp vật liệu cách rung, để hạn chế tối thiểu sự truyền chấn động sang thiết bị khác.

j) Bộ giảm rung: gồm các lò xo bằng cao su được đặt giữa tấm rung và khung có các thông số kỹ thuật:

- độ cứng Shore: 45,

- tốc độ đàn hồi: 145 MPa,

- kích thước: đường kính 50 mm, chiều cao 45 mm.

k) Thăng bằng của bàn rung: các vít điều chỉnh được (xem Hình A.1) gắn liền với mặt dưới bàn để chỉnh mặt làm việc của tấm rung sao cho không lệch theo phương nằm ngang quá 1 mm/m.

l) Bộ hẹn giờ tự động: có khả năng đạt tới 120 s và đo chính xác đến ± 1 s.

A.2.2. Quy trình lèn chặt sử dụng bàn rung A

Đúc mẫu thử ngay sau khi chuẩn bị xong vữa.

Lắp khuôn và phễu chặt vào tâm bàn rung. Đặt chế độ tự động tắt bàn rung sau khi hết thời gian rung là (120±1) s. Bật nguồn bàn rung, sau đó cho vữa đầy vào các ngăn khuôn theo hai lớp trong khoảng thời gian tối đa 45s, theo các bước như sau.

a) Dùng một xẻng nhỏ thích hợp cho lớp vữa đầu tiên vào các ngăn khuôn, cho ngăn này xong mới chuyển sang ngăn khác, trong vòng 15s, tới khoảng nửa chiều sâu của ngăn khuôn.

b) Sau khoảng 15s, cho tiếp lớp vữa thứ hai, cùng cách thức như lớp vữa đầu tiên trong vòng 15 s tiếp. Cho hết toàn bộ số lượng vữa.

c) Khi bàn rung tắt ở thời gian (120±1)s, nhắc khuôn nhẹ nhàng ra khỏi bàn rung và tháo phễu ra.

Sau đó thực hiện các quy trình gạt, lau vữa thừa và ghi nhãn theo quy định trong 7.2.

CHÚ DẪN:

1 Phễu

2 Khuôn

3 Kẹp

4 Tấm rung

5 Bảng điều khiển có hiển thị biên độ, chỉnh định biên độ, công tác nguồn và hẹn giờ.

6 Các vít điều chỉnh.

Hình A.1 - Sơ đồ bàn rung điển hình, kiểu A

A.3. Bàn rung B

A.3.1. Mô tả kỹ thuật

Bàn rung B (xem Hình A.2) có thể được sử dụng như thiết bị lèn chặt thay thế có các đặc tính kỹ thuật sau:

a) Nguyên tắc hoạt động: bộ tạo rung điện từ với dao động danh nghĩa dạng hình sin.

b) Nguồn điện

- điện áp: 230/240 V;

- pha: một pha;

- dòng điện: xấp xỉ 6,3A;

- tần số: danh nghĩa 50 Hz.

c) Khối lượng rung (gồm khuôn rỗng và phễu không bao gồm bộ tạo rung): (43,0±2,0) kg.

d) Gia tốc theo phương thẳng đứng được đo tại đế ở tâm ngăn giữa khuôn: (4,50±0,25) g rms

CHÚ THÍCH: Gia tốc cực đại theo các phương ngang là 0,5 g rms.

e) Tần số thực của khối lượng rung: (55,50±0,25) Hz.

f) Tấm rung: Tấm với bề mặt làm việc được mài nhẵn và có kích thước danh nghĩa tối thiểu 630 mm x 250 mm gồm

- một lớp đơn bằng thép nhẹ, cứng có chiều dày (13±2) mm, và

- các gờ chịu lực và tấm chuyển động.

g) Kẹp khuôn: các kẹp xoay thích hợp đối với khuôn 40 mm x 40 mm x 160 mm và phễu.

h) Thăng bằng của bàn rung: bàn rung phải được gắn cố định trên nền nhà và lấy thăng bằng sao cho bề mặt làm việc của tấm rung không lệch theo phương nằm ngang quá 1 mm/m.

i) Bộ hẹn giờ tự động: có khả năng đạt tới 120 s và đo chính xác đến ±1s.

A.3.2. Qui trình lèn chặt sử dụng bàn rung B

Chuẩn bàn rung nằm ngang và vệ sinh sạch sẽ. Chuẩn bị và lắp giáp khuôn phù hợp với 4.6.3. Đảm bảo mặt dưới đáy khuôn phẳng và sạch. Kẹp chặt khuôn và phễu vào bàn rung và đặt bàn rung làm việc với gia tốc (4,50±0,25) g rms.

Đúc mẫu thử ngay sau khi chuẩn bị xong vữa. Khi sử dụng bộ hẹn giờ tự động, đặt chế độ tự động tắt bàn rung sau khi hết thời gian rung là (120±1) s. Bật nguồn bàn rung, sau đó cho ngay vữa vào các ngăn khuôn, hoàn thành qui trình dưới đây trong khoảng thời gian tối đa 45s.

a) Dùng một xẻng nhỏ thích hợp cho lớp vữa đầu tiên vào các ngăn khuôn trong vòng 15s, tới khoảng nửa chiều sâu các ngăn khuôn.

b) Không tắt bàn rung, sau khi dừng cho lớp vữa đầu tiên vào các ngăn khuôn trong vòng 15s, cho thêm lớp vữa thứ hai vào trong vòng 15s tiếp, trong cùng tiến trình. Đúc mẫu hơi đầy hơn khuôn.

c) Sau thời gian rung là (120±1)s, tắt bàn rung theo chế độ tự động hoặc thủ công.

d) Nhắc khuôn ra khỏi bàn rung và tháo phễu ra.

Sau đó thực hiện các quy trình gạt, lau vữa thừa và ghi nhãn theo quy định trong 7.2.

CHÚ DẪN:

1 Tấm rung

2 Phễu

3 Kẹp xoay

4 Khuôn

5 Bộ giảm rung

6 Bộ tạo rung điện từ

7 Bảng điều khiển

Hình A.2 - Sơ đồ bàn rung điển hình, kiểu B

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] TCVN 2330:2007 (ISO 565:1990), Sàng thử nghiệm - Lưới kim loại đột lỗ và lưới đột lỗ bằng điện - Kích thước lỗ danh nghĩa.

[2] TCVN ISO/IEC 17025, Yêu cầu chung về năng lực của các phòng thử nghiệm và hiệu chuẩn.

MỤC LỤC

Lời nói đầu

Lời giới thiệu

1. Phạm vi áp dụng

2. Tài liệu viện dẫn

3. Nguyên tắc

4. Thiết bị, dụng cụ

5. Thành phần vữa

6. Chuẩn bị vữa

7. Chuẩn bị mẫu thử

8. Bảo dưỡng mẫu thử

9. Cách tiến hành

10. Kết quả thử nghiệm

11. Thử nghiệm chứng nhận cát tiêu chuẩn ISO và thiết bị lèn chặt thay thế

Phụ lục A (Quy định) Thiết bị và các quy trình lèn chặt kiểu rung thay thế được chứng nhận tương đương với thiết bị và quy trình lèn chặt kiểu dằn

Thư mục tài liệu tham khảo

- Bàn dằn vữa xi măng

- ...

Liên hệ: Mr Linh - 0982244612